人工水晶の加工技術 -さらなる加工精度向上を目指して-

前回、人工水晶から6inchウエハがどのようにして加工されているのか、そのフローについてご説明しましたが、今回はその中でも研磨工程の深堀と、新たな表面加工技術をご紹介します。

研磨工程について

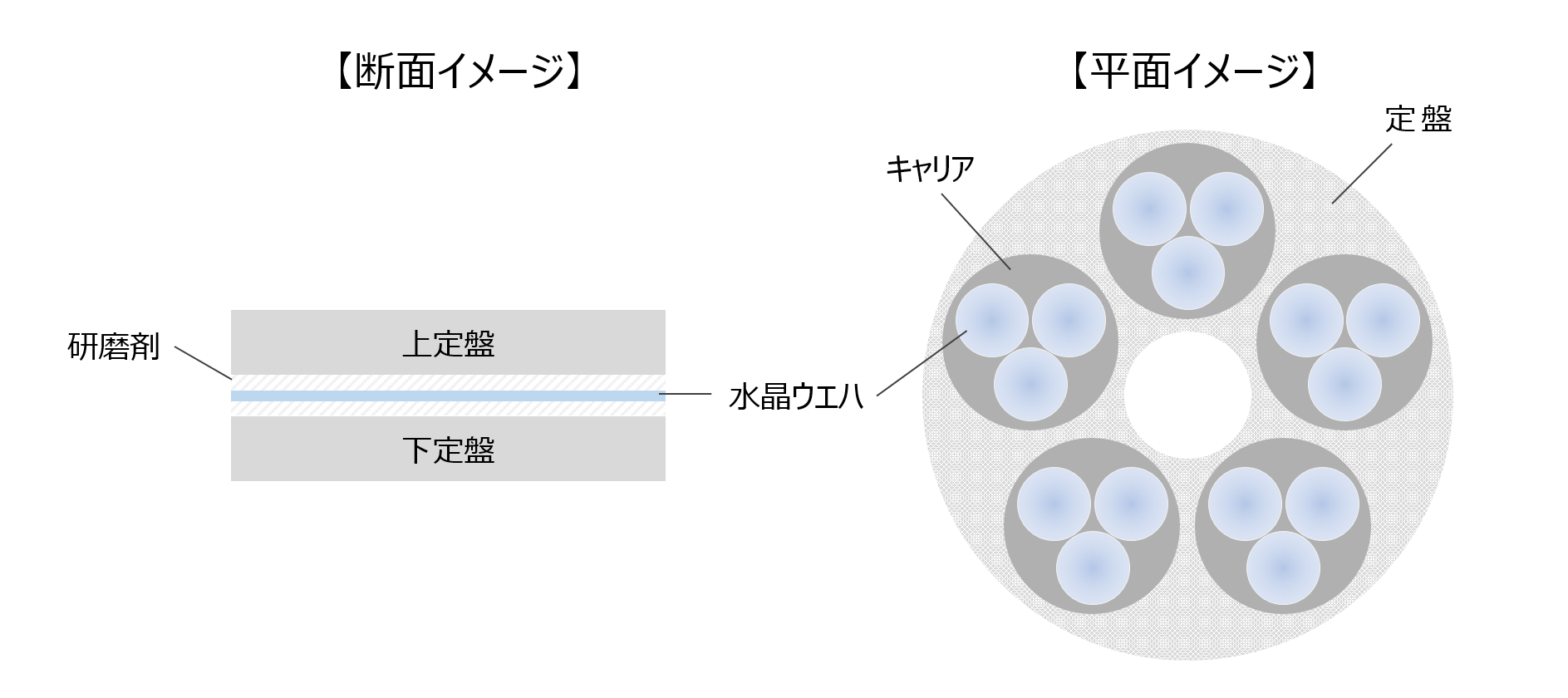

研磨工程では、研磨剤を介在させて水晶ウエハと定盤をすり合わせ水晶ウエハを磨き上げます。

研磨工程において課題となるのはウエハの平面度です。そもそもウエハの平面度がなぜ重要かというと、基準信号となる周波数の値は水晶の厚みで決まるため、厚みバラツキが大きい状態で加工を進めると目的の周波数への調整に時間を要すなど生産性の悪化につながります。

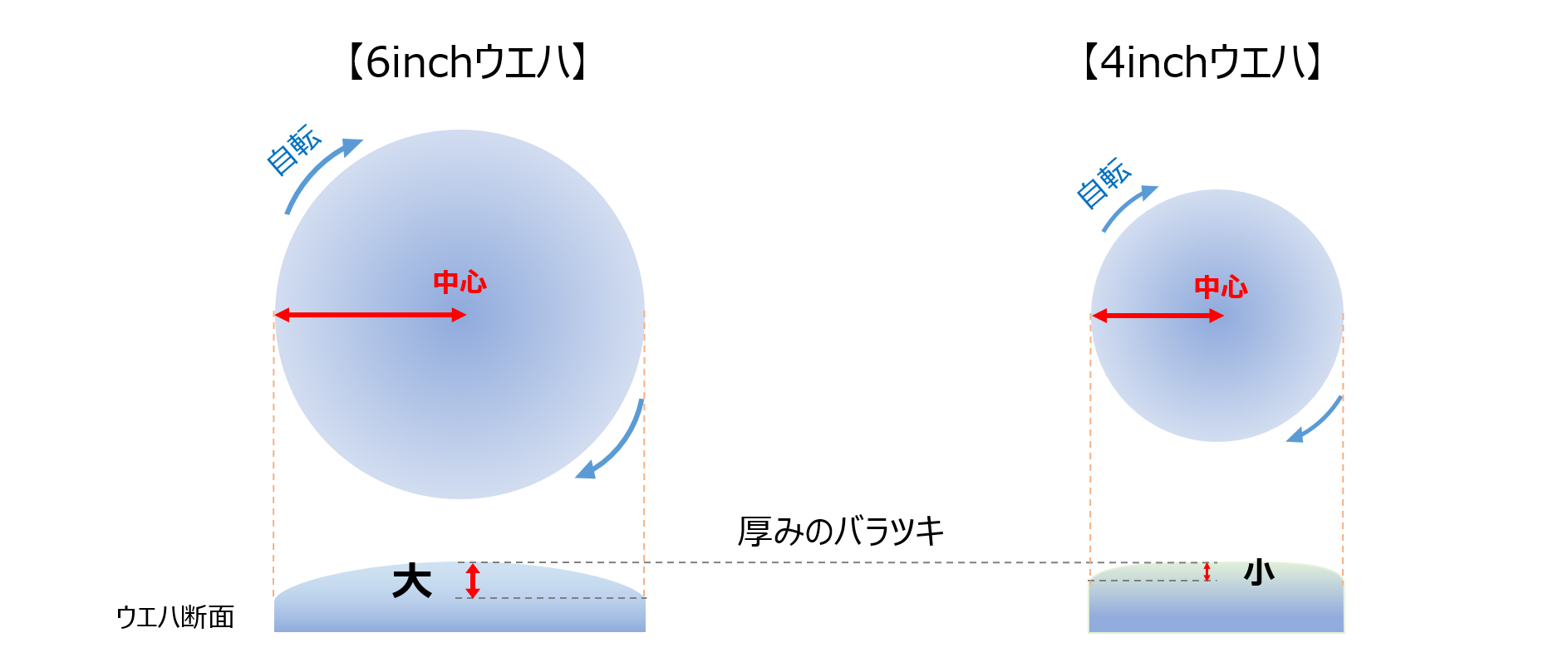

上図は研磨工程のイメージになりますが、ウエハはキャリア内で自転するため、研磨時にウエハの中心部分と外周部分では動く距離に差が生じ(外周部分の方がたくさん動く)、ウエハの厚みにバラツキが出やすくなります。

また、ウエハサイズが大きくなるにつれ厚みバラツキは大きくなる傾向があり、4inchウエハと6inchウエハを比較すると、最大1.5倍ものバラツキが生じる可能性があります。

ウエハの自転は装置の構造上抑えることはできないため、そのままでは目的とする平面度の水晶ウエハの製造が難しくなります。

そこで、キャリアのホール(ウエハを入れる穴)位置の適正化やキャリアの回転数の適正化など、ウエハ自転の影響による厚みバラツキを最小化するため、さまざまな条件の最適化を図りました。この結果、6inchウエハにおける厚みバラツキを約45%低減することに成功し、目的の平面度を達成しました。

新たな表面加工技術 - プラズマCVM加工 -

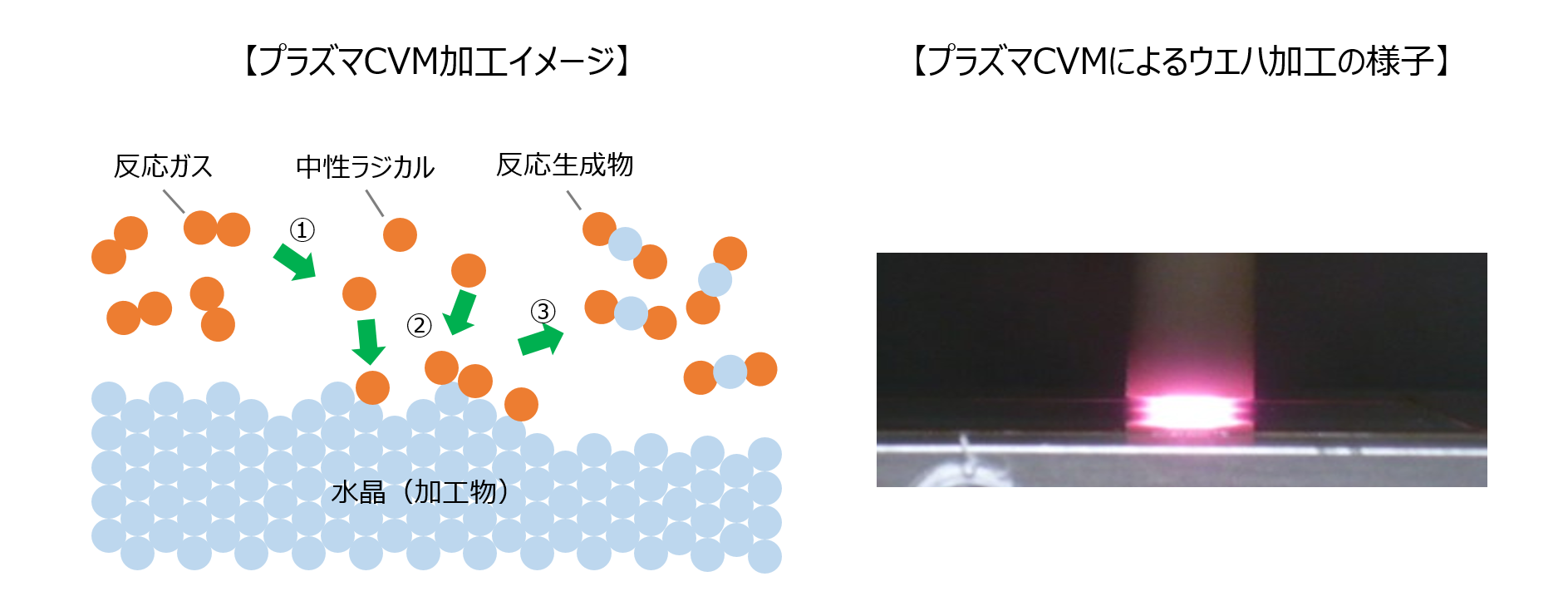

研磨工程だけでは平面度の向上に限界があるため、当社ではさらなる加工精度の向上に向けて、プラズマCVM加工技術を導入しています。その加工原理は次の通りです。

1️⃣ 大気圧下で高密度のプラズマを発生させ、加工用のガス分子(反応ガス)を分解し中性ラジカルを生成。

2️⃣ 中性ラジカルは加工物の表面にある原子と化学反応し揮発性の物質(反応生成物)を生成。

3️⃣ 反応生成物を除去。

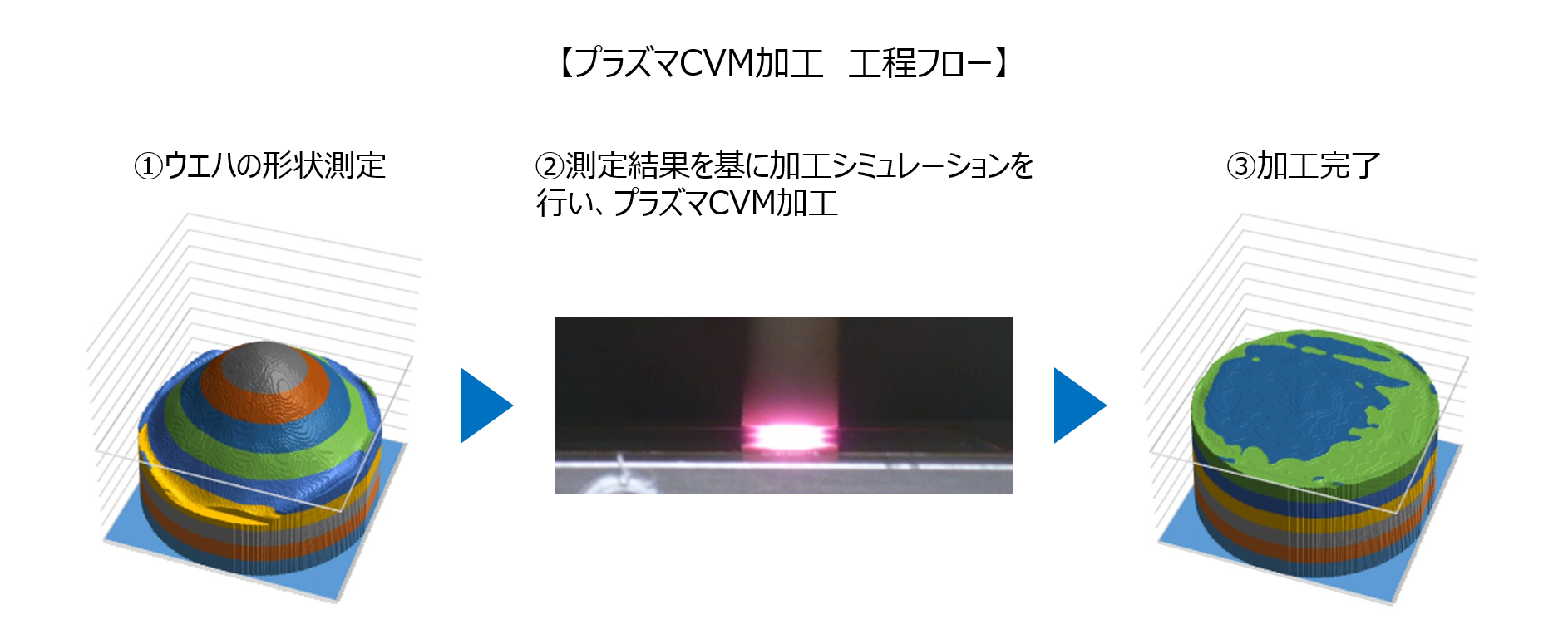

プラズマCVM加工の導入により加工精度はさらに向上し、厚みバラツキを90%以上低減することに成功しました。このレベルの厚みバラツキの実現は業界最高水準の量産技術であると自負しております。